Eplus3D arbeitet mit LEAP71 am weltweit größten Raketentriebwerk aus Metalldruck zusammen

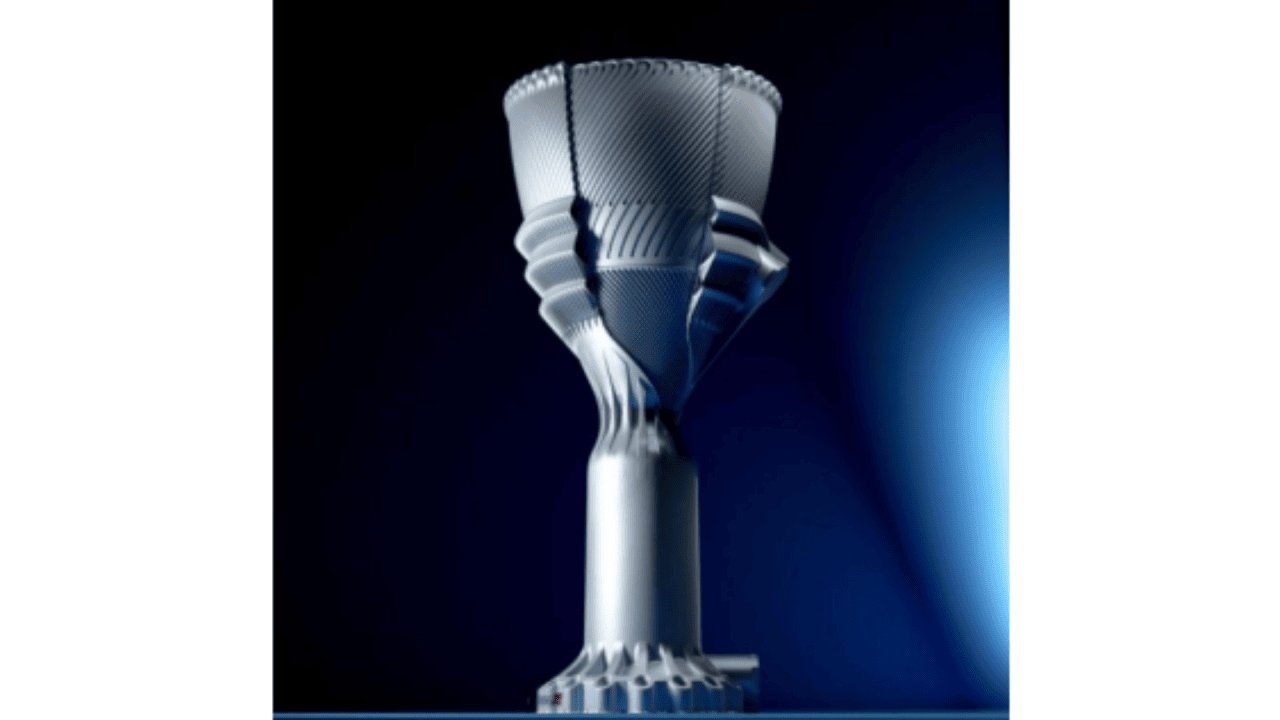

Eplus3D und LEAP71, Partner im Bereich 3D-Metalldruck und Computational Engineering, haben einen bedeutenden Meilenstein erreicht: die Produktion des weltweit größten, in einem Stück gefertigten 3D-gedruckten Raketentriebwerks.

Merken

Einleitung

Eplus3D und LEAP71 haben gemeinsam das weltweit größte, aus einem Stück gefertigte 3D-gedruckte Raketentriebwerk entwickelt und produziert – ein technologischer Durchbruch in der additiven Fertigung.

Anspruchsvolles Design

Das 200-kN-Triebwerk ist über 1,3 Meter hoch und wurde von LEAP71 mithilfe des Noyron Large Computational Engineering Model entworfen. Noyron kombiniert Ingenieurwissen, Logik, Physik und Fertigungsrestriktionen in einer KI-gestützten Umgebung für den Entwurf komplexer Maschinen.

Dieses Triebwerk, das mit kryogenem Flüssigsauerstoff und Kerosin betrieben wird, ist eine Weiterentwicklung des Noyron TKL-5-Triebwerks, das LEAP71 bereits erfolgreich getestet hat – mit einer 40-fachen Leistungssteigerung. Die innovative Bauweise integriert zuvor getrennte Komponenten in einem einzigen, hochkomplexen Design. Der Druck erfolgte aus AlSi10Mg, einer Aluminiumlegierung, auf einem Eplus3D EP-M650-1600 Metal Powder Bed Fusion (MPBF)-Drucker mit sechs 500-W-Lasern.

Josefine Lissner von LEAP71 betont: „Die Rechenmodelle von LEAP71 ermöglichen den autonomen Entwurf von Weltraumhardware ohne klassische CAD-Modelle. Eplus3D hat nicht nur die Grenzen der Druckgröße erweitert, sondern auch neue Maßstäbe in der Wiederholbarkeit und Qualität der Endergebnisse gesetzt.“

Dank des enormen Bauvolumens von 650 x 650 x 1600 mm des EP-M650H-Druckers konnte LEAP71 eine vollintegrierte Triebwerksgeometrie entwerfen. Der durchgehende Druckprozess dauerte 354 Stunden.

Technologische Innovation

Traditionell bestehen Raketentriebwerke aus zahlreichen Einzelteilen, die zusammengesetzt, verschweisst und qualifiziert werden müssen. Dieses Triebwerk integriert alle essenziellen Komponenten – darunter Brennkammer, Düse, Kühlkanäle, Verteiler und Strukturelemente – in einem einzigen Bauteil.

Der Antrieb wurde aus AlSi10Mg gefertigt. Dank einer dualen Wärmemanagementstrategie sorgt kryogener Flüssigsauerstoff für die regenerative Kühlung der Hauptbrennkammer, während Kerosin die Düse kühlt. Die gewählte Schichthöhe von 60 µm minimiert die Wandrauheit und reduziert den Druckverlust durch Reibung.

Zukunft der Luft- und Raumfahrt

Die erfolgreiche Produktion dieses Raketentriebwerks unterstreicht die Kompetenz von Eplus3D im Bereich großformatiger, komplexer Metall-3D-Drucke. Durch optimierte Druckparameter und Hochleistungsmaterialien konnte die Qualität auf ein neues Niveau gehoben werden – ohne zusätzliche Nachbearbeitung.

Dieser technologische Durchbruch zeigt das Potenzial des Computational Engineering für die Entwicklung hochintegrierter Maschinen, die nur durch additive Fertigung realisierbar sind. Die enge Verknüpfung von Design und Produktion beschleunigt die Entwicklung fortschrittlicher Luft- und Raumfahrtkomponenten und schafft neue Innovationsmöglichkeiten in anderen Branchen.

Über LEAP71

LEAP71 ist ein globales Technologieunternehmen mit Sitz in Dubai, das im Bereich Computational Engineering Pionierarbeit leistet. Durch fortschrittliche Softwarealgorithmen entwirft das Unternehmen autonom komplexe physische Produkte. Das Kernstück dieser Innovation ist Noyron, ein KI-gestütztes Ingenieurmodell, das hochentwickelte Maschinen ohne manuelle Eingaben generiert.

Über Eplus3D

Eplus3D entwickelt seit 1993 industrielle additive Fertigungssysteme für Metall- und Polymerpulver. Mit Niederlassungen in Peking, Hangzhou, Stuttgart und Houston bietet das Unternehmen professionelle Lösungen für Luft- und Raumfahrt, Energie, Automobil, Werkzeugbau, Gesundheitswesen und Präzisionsfertigung.