3D-Druck in der Automobilindustrie

Der 3D-Druck verändert die Automobilindustrie: Mit schnellerer Prototypenentwicklung, leichten Bauteilen und individuellen Designs werden Fertigungsprozesse effizienter und flexibler. Die Technologie ermöglicht nachhaltigere Fahrzeugproduktion und eröffnet neue Möglichkeiten für innovative Autos.

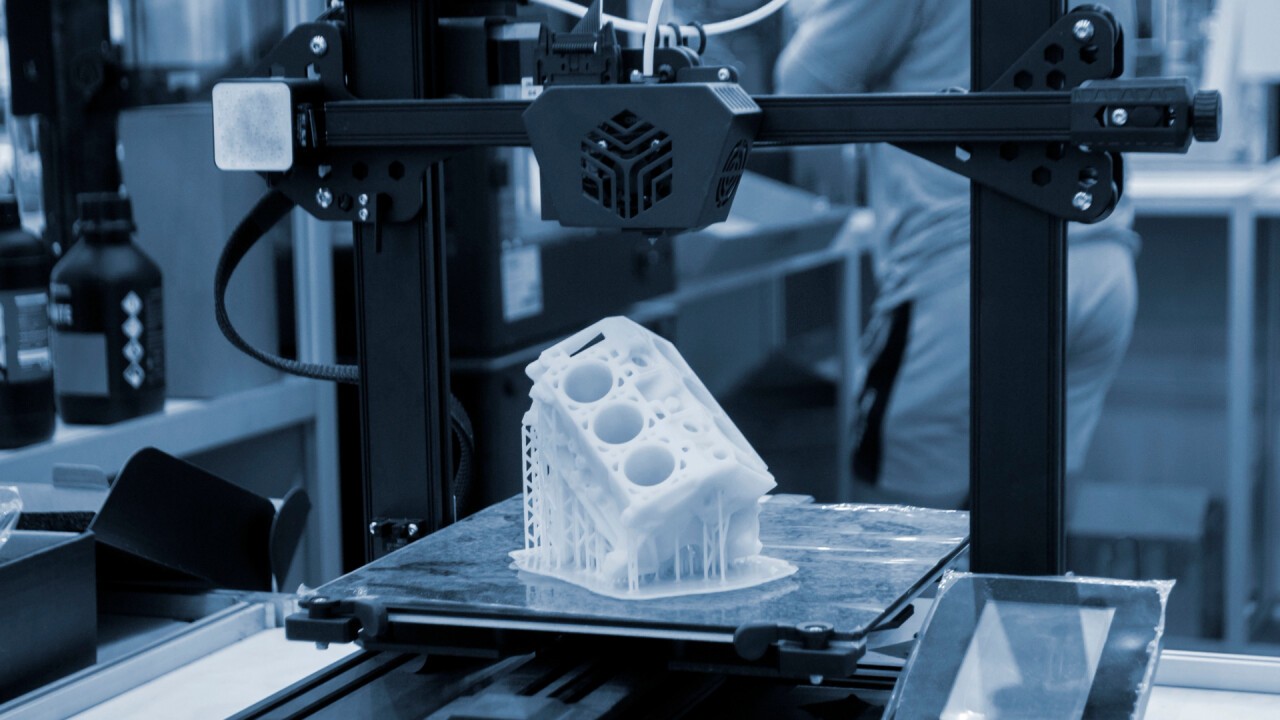

Die rasanten Fortschritte im Bereich des 3D-Drucks haben die Art und Weise, wie Produkte in verschiedenen Industriezweigen hergestellt werden, grundlegend verändert. In der Automobilindustrie ist diese innovative Fertigungstechnologie zu einem entscheidenden Akteur geworden, der traditionelle Produktionsprozesse herausfordert und neue Möglichkeiten eröffnet. Von den ersten Experimenten bis zu wegweisenden Anwendungen hat der 3D-Druck seinen Platz in der Automobilproduktion gefunden. Diese Entwicklung ermöglicht nicht nur die effiziente Herstellung komplexer Bauteile und Prototypen, sondern ebnet auch den Weg für kreatives Design und individuelle Anpassungen.

In dieser Hinsicht werden die Verbindungen zwischen 3D-Druck und der Automobilindustrie genauer beleuchtet. Die Technologie ermöglicht nicht nur die Bewältigung technischer Herausforderungen, sondern bietet auch Raum für innovative Lösungen und Effizienzsteigerungen. Diese Fortschritte haben nicht nur Auswirkungen auf die gegenwärtige Produktion, sondern werfen auch einen Blick in die vielversprechende Zukunft dieses dynamischen Zusammenspiels zwischen 3D-Druck und Automobilindustrie. Erleben Sie auf der rapid.tech 3D hautnah den 3D-Druck in der Automobilindustrie und tauschen Sie sich mit den Fachexperten über die neuesten Innovationen aus.

Die vielfältigen Anwendungsbereiche des 3D-Drucks in der Automobilindustrie

Einer der markantesten Anwendungsbereiche liegt in der Prototypenentwicklung. Mithilfe von 3D-Drucktechnologien können Hersteller schnell und kosteneffizient Prototypen von Fahrzeugteilen erstellen. Dies beschleunigt den Entwicklungsprozess erheblich und ermöglicht es Ingenieuren, Designideen unmittelbar zu überprüfen und anzupassen.

Ein weiterer entscheidender Anwendungsbereich ist die Fertigung von leichten Strukturen und Komponenten. Durch den Einsatz von 3D-Druckmaterialien in der Automobilindustrie, wie beispielsweise Verbundstoffe, können Automobilhersteller Bauteile mit optimierter Festigkeit und Gewichtsreduktion herstellen. Dies trägt nicht nur zur Verbesserung der Fahrzeugleistung bei, sondern unterstützt auch die Bemühungen der Branche um nachhaltigere und ressourcenschonendere Fahrzeuge. Die Personalisierung von Fahrzeugen ist ein aufstrebender Bereich, in dem der 3D-Druck in der Automobilindustrie eine entscheidende Rolle spielt. Individuelle Bauteile, angepasst an die Wünsche der Kunden, können problemlos und kostengünstig hergestellt werden. Dies reicht von personalisierten Armaturenbrettern bis hin zu maßgeschneiderten Karosserieteilen, wodurch Fahrzeuge zu einzigartigen Ausdrücken der Persönlichkeit ihrer Besitzer werden.

Neben der Herstellung von Komponenten ermöglicht der 3D-Druck auch die Produktion komplexer Strukturen, die mit herkömmlichen Fertigungsmethoden schwer oder unmöglich herzustellen wären. Hierbei spielt insbesondere die additive Fertigung von Motorsystemen, wie beispielsweise Kühlkanälen, eine entscheidende Rolle.

Materialvielfalt im 3D-Druck für die Automobilindustrie: Kunststoffe, Metalle und innovative Verbundwerkstoffe im Fokus

Die Auswahl der richtigen Materialien spielt eine entscheidende Rolle im 3D-Druck für die Automobilindustrie und beeinflusst maßgeblich die Qualität, Festigkeit und Funktionalität der gedruckten Teile. Eine Vielzahl von Materialien wird verwendet, um den spezifischen Anforderungen der Automobilproduktion gerecht zu werden.

Kunststoffe in der Automobilindustrie

In der Welt des 3D-Drucks für die Automobilindustrie spielen Kunststoffe eine entscheidende Rolle, da sie eine breite Palette von Anwendungen abdecken und sowohl für Prototypen als auch für Endprodukte geeignet sind. Verschiedene Kunststoffe werden je nach den spezifischen Anforderungen der gedruckten Teile eingesetzt.

Für den Prototypenbau und nicht strukturelle Teile sind ABS (Acrylnitril-Butadien-Styrol), PLA (Polymilchsäure) und Nylon häufig verwendete Kunststoffe. Diese Materialien zeichnen sich durch ihre Benutzerfreundlichkeit, niedrigen Kosten und angemessene Festigkeit aus. Der 3D-Druck mit diesen Kunststoffen ermöglicht eine schnelle Umsetzung von Designideen in greifbare Prototypen und beschleunigt somit den Innovationsprozess in der Automobilentwicklung.

Für strukturelle Komponenten, die höheren Belastungen standhalten müssen, werden fortgeschrittenere Kunststoffe eingesetzt. Polyamid (PA), Polycarbonat (PC) und Polyetherimid (PEI) bieten eine verbesserte Festigkeit, Haltbarkeit und Temperaturbeständigkeit. Diese Kunststoffe eignen sich gut für Anwendungen wie Motorhalterungen, Getriebegehäuse und andere Teile, die strukturelle Integrität erfordern. Ein besonders bedeutender Fortschritt ist der Einsatz von biobasierten und recycelbaren Kunststoffen für den 3D-Druck in der Automobilindustrie. Diese Materialien tragen zur Nachhaltigkeit in der Automobilproduktion bei und ermöglichen umweltfreundlichere Lösungen für Bauteile, die nicht nur funktional, sondern auch ökologisch verträglich sind.

Die Vielseitigkeit und Innovationskraft von Kunststoffen im 3D-Druck in der Automobilindustrie tragen dazu bei, die Effizienz, Flexibilität und Nachhaltigkeit in der Automobilindustrie zu verbessern, während gleichzeitig die Tür für neue Designmöglichkeiten und fortschrittliche Fertigungstechnologien geöffnet wird.

Metall in der Automobilindustrie

Metallischer 3D-Druck hat in der Automobilindustrie erheblich an Bedeutung gewonnen, da er die Herstellung von Teilen mit hoher Festigkeit und Präzision ermöglicht. Verschiedene Metalle werden im 3D-Druckverfahren verwendet, um Bauteile herzustellen, die den hohen Anforderungen der Automobilproduktion gerecht werden.

Aluminium ist eines der häufig verwendeten Metalle im 3D-Druck. Es zeichnet sich durch eine geringe Dichte, gute Wärmeleitfähigkeit und Korrosionsbeständigkeit aus. Aluminiumkomponenten, die mittels 3D-Druck hergestellt werden, finden Anwendung in verschiedenen Teilen des Fahrzeugs, einschließlich Gehäusen, Halterungen und Kühlkomponenten.

Titan ist ein weiteres bedeutendes Metall im 3D-Druck für die Automobilindustrie. Titanlegierungen bieten eine hohe Festigkeit bei gleichzeitig niedrigem Gewicht und sind besonders für Anwendungen geeignet, bei denen Festigkeit und Gewichtsreduktion entscheidend sind. Im Automobilsektor wird Titan oft für Bauteile wie Federn, Bremsteile und Auspuffkomponenten verwendet.

Titan ist ein weiteres bedeutendes Metall im 3D-Druck für die Automobilindustrie. Titanlegierungen bieten eine hohe Festigkeit bei gleichzeitig niedrigem Gewicht und sind besonders für Anwendungen geeignet, bei denen Festigkeit und Gewichtsreduktion entscheidend sind. Im Automobilsektor wird Titan oft für Bauteile wie Federn, Bremsteile und Auspuffkomponenten verwendet.

Edelstahl ist ein vielseitiges Metall, das für eine breite Palette von Anwendungen im 3D-Druck genutzt wird. Verschiedene Edelstahllegierungen bieten eine ausgezeichnete Korrosionsbeständigkeit, Festigkeit und Haltbarkeit. Gedruckte Edelstahlteile finden sich in Fahrzeugkomponenten wie Abgasanlagen, Befestigungselementen und sogar im Innenraum.

Metallischer 3D-Druck ermöglicht außerdem die Produktion komplexer Strukturen und geometrischer Formen, die mit herkömmlichen Fertigungsmethoden schwierig umzusetzen wären. Diese Freiheit im Designprozess trägt dazu bei, die Effizienz und Leistungsfähigkeit von Fahrzeugteilen zu verbessern.

Innovative Verbundwerkstoffe in der Automobilindustrie

Innovative Verbundwerkstoffe spielen eine zunehmend wichtige Rolle im 3D-Druck für die Automobilindustrie, da sie die Fertigung von leichten, dennoch starken und widerstandsfähigen Bauteilen ermöglichen. Diese Materialien kombinieren verschiedene Substanzen, wie Kunststoffe und Faserverbundstoffe, um optimale Eigenschaften für spezifische Anwendungen zu erzielen.

Ein herausragendes Beispiel für innovative Verbundwerkstoffe im 3D-Druck in der Automobilindustrie ist kohlefaserverstärkter Kunststoff (CFK). CFK vereint die Leichtigkeit von Kunststoffen mit der hohen Festigkeit und Steifigkeit von Kohlefasern. Dies ermöglicht die Herstellung von Bauteilen mit außergewöhnlicher Festigkeit bei gleichzeitiger Gewichtsreduktion. CFK findet in der Automobilindustrie Anwendung in strukturellen Komponenten wie Karosserieteilen, Stoßfängern und Motorhauben.

Ein weiterer vielversprechender Verbundwerkstoff ist glasfaserverstärkter Kunststoff (GFK). GFK kombiniert Kunststoff mit Glasfasern, was zu einem Material führt, das leicht, kostengünstig und dennoch robust ist. Im 3D-Druck wird GFK oft für Teile verwendet, bei denen Gewichtsreduktion und Kosteneffizienz entscheidend sind, beispielsweise in der Produktion von Gehäusen, Verkleidungen und Innenverkleidungen.

Ein weiterer vielversprechender Verbundwerkstoff ist glasfaserverstärkter Kunststoff (GFK). GFK kombiniert Kunststoff mit Glasfasern, was zu einem Material führt, das leicht, kostengünstig und dennoch robust ist. Im 3D-Druck wird GFK oft für Teile verwendet, bei denen Gewichtsreduktion und Kosteneffizienz entscheidend sind, beispielsweise in der Produktion von Gehäusen, Verkleidungen und Innenverkleidungen.

Diese Verbundwerkstoffe ermöglichen es den Ingenieuren, Bauteile mit maßgeschneiderten Materialeigenschaften herzustellen, die den spezifischen Anforderungen verschiedener Fahrzeugkomponenten gerecht werden. Der 3D-Druckprozess erlaubt zudem die Umsetzung komplexer Formen und Strukturen, was in Kombination mit innovativen Verbundwerkstoffen zu einer weiteren Optimierung von Leichtbaukonzepten in der Automobilindustrie führt.

Vorteile des 3D-Drucks in der Automobilindustrie

Die Anwendung von 3D-Druck in der Automobilindustrie bietet eine Vielzahl von Vorteilen, die den gesamten Produktionsprozess und die Fahrzeugleistung optimieren. Hier sind einige der herausragenden Vorteile:

- Schnellere Prototypenentwicklung: Der 3D-Druck ermöglicht die rasche Herstellung von Prototypen, was den Entwicklungszyklus erheblich verkürzt. Ingenieure können Designideen schnell in physische Modelle umsetzen, um diese zu überprüfen und bei Bedarf anzupassen.

- Gewichtsreduktion: Durch die Fertigung von leichten Strukturen und Komponenten können Fahrzeuge effizienter gestaltet werden. Der Einsatz von Materialien wie Verbundwerkstoffen und leichten Metallen trägt dazu bei, das Gesamtgewicht zu reduzieren und somit den Kraftstoffverbrauch zu optimieren.

- Komplexere Designs: Der 3D-Druck in der Automobilindustrie erlaubt die Herstellung komplexer Formen und Strukturen, die mit herkömmlichen Fertigungsmethoden schwer umzusetzen wären. Dies ermöglicht Ingenieuren, innovative und optimierte Designs zu realisieren, was die Effizienz und Leistungsfähigkeit der Fahrzeuge steigert.

- Kosteneffizienz: In der Prototypenentwicklung und bei der Herstellung von Kleinserien können mit 3D-Druck erhebliche Kostenersparnisse erzielt werden. Die Möglichkeit, Teile bedarfsgerecht und lokal zu produzieren, reduziert Lagerkosten und ermöglicht eine flexiblere Produktionsplanung.

- Individuelle Anpassungen: Der 3D-Druck erlaubt die kostengünstige Produktion individualisierter Bauteile und Komponenten. Dies ermöglicht nicht nur eine personalisierte Fahrzeuggestaltung, sondern auch die Herstellung von Ersatzteilen nach Bedarf.

- Nachhaltigkeit: Durch den Einsatz von leichteren Materialien und die Reduzierung von Produktionsabfällen trägt der 3D-Druck zur Nachhaltigkeit in der Automobilindustrie bei. Die Möglichkeit der lokalen Produktion kann zudem den Transportaufwand minimieren.

Herausforderungen des 3D-Drucks in der Automobilindustrie

Obwohl der 3D-Druck in der Automobilindustrie immense Potenziale birgt, stehen auch diverse Herausforderungen im Weg, die es zu bewältigen gilt:

- Materialbeschränkungen: Einige der gängigen 3D-Druckmaterialien haben möglicherweise nicht die gleichen mechanischen Eigenschaften wie traditionelle Materialien, was ihre Anwendung in bestimmten kritischen Teilen beschränken kann. Die Suche nach innovativen Materialien mit optimaler Leistung bleibt eine Herausforderung.

- Große Produktionsmengen: Der 3D-Druck ist in Bezug auf die Produktion von großen Stückzahlen immer noch weniger effizient im Vergleich zu herkömmlichen Fertigungsmethoden. Die Übertragung des 3D-Drucks in der Automobilindustrie auf die Massenproduktion bei wirtschaftlichen Kosten bleibt eine Herausforderung.

- Druckgeschwindigkeit und Skalierbarkeit: Die aktuelle Druckgeschwindigkeit bei hochauflösenden und komplexen Teilen ist oft begrenzt. Die Herausforderung liegt in der Erhöhung der Druckgeschwindigkeit, ohne dabei Kompromisse bei der Qualität einzugehen. Zudem muss die Skalierbarkeit für die Produktion von Teilen in unterschiedlichen Größen und Komplexitätsgraden verbessert werden.

- Qualitätskontrolle: Die Gewährleistung einer konsistenten und hohen Druckqualität ist entscheidend, insbesondere wenn es um sicherheitsrelevante Komponenten im Automobilbau geht. Die Implementierung effektiver Qualitätskontrollverfahren ist eine fortlaufende Herausforderung.

- Kosten und Wirtschaftlichkeit: Die Anschaffungs- und Betriebskosten von 3D-Druckern sowie der verwendeten Materialien können im Vergleich zu traditionellen Fertigungsmethoden höher sein. Die Automobilindustrie muss Wege finden, um die Wirtschaftlichkeit des 3D-Drucks auf breiterer Ebene zu verbessern.

- Regulatorische Anforderungen: Die Integration von 3D-Druck in die Automobilproduktion erfordert die Erfüllung strenger regulatorischer Standards und Zertifizierungen. Das Erreichen und Aufrechterhalten dieser Standards stellt eine zusätzliche Herausforderung dar.

3D-Druck in der Automobilindustrie: Zukunftsperspektiven für Effizienz, Innovation und Individualisierung

Die Zukunft des 3D-Drucks in der Automobilindustrie verspricht eine faszinierende Entwicklung. Eine zentrale Entwicklung ist die verstärkte Integration des 3D-Drucks in die Serienproduktion von Fahrzeugteilen, was eine effizientere Fertigung ermöglicht. Fortschritte bei 3D-Druckmaterialien, die Integration von künstlicher Intelligenz und maschinellem Lernen sowie die zunehmende On-Demand-Produktion werden die Branche transformieren. Im Bereich des Designs wird der 3D-Druck noch stärker integriert, was Designern die Freiheit gibt, komplexe und optimierte Strukturen zu entwerfen. Gleichzeitig wird die Anpassung und Personalisierung von Fahrzeugen durch den 3D-Druck weiter vorangetrieben, von der Karosserie bis zu individuellen Innenausstattungen. Insgesamt wird die Zukunft des 3D-Drucks in der Automobilindustrie von fortschreitender Innovation, Effizienzsteigerung und individueller Gestaltung geprägt sein. Die Technologie wird weiterhin eine entscheidende Rolle dabei spielen, wie Fahrzeuge entwickelt, produziert und erlebt werden.