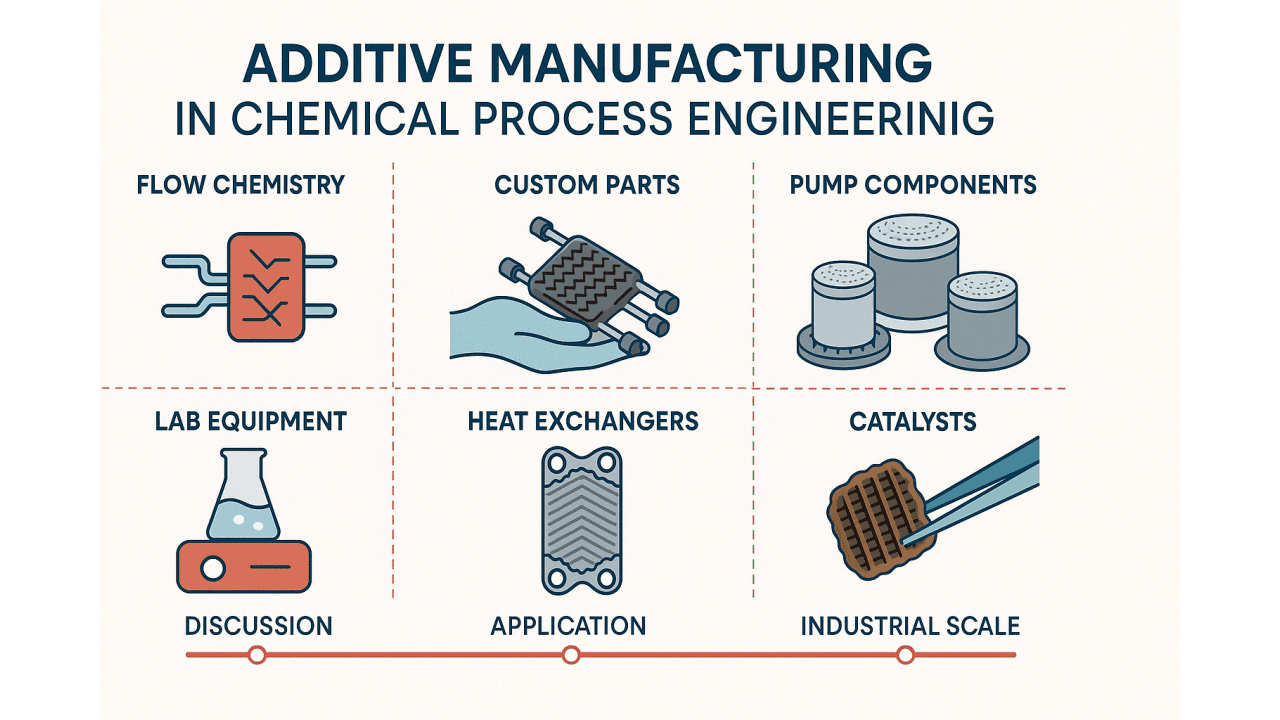

Additive Manufacturing in der chemischen Verfahrenstechnik – Status, Potenziale, Perspektiven

Obwohl Anlagen- und Apparatebauer sowie die Engineering-Einheiten großer Chemiekonzerne AM längst einsetzen, wirkt die Landschaft bislang eher fragmentiert als technologisch geschlossen. Dabei ist AM in der Verfahrenstechnik breit einsetzbar und treibt Innovationen voran - ein kompakter Überblick.

Additive Manufacturing in der chemischen Verfahrenstechnik

Additive Manufacturing hat nicht nur zahlreiche Anwendungsfelder in der chemischen Verfahrenstechnik, es macht einige innovative Verfahren überhaupt erst möglich. Doch obwohl sowohl Anlagen- und Apparatebauer als auch die Engineering-Einheiten von Chemiekonzernen die Methoden ganz selbstverständlich nutzen, entsteht aktuell eher der Eindruck von Inseln als von einer geschlossenen technologischen Landschaft.

„Die nächste industrielle Revolution“ – so wurde der 3D-Druck, industriell auch additive Fertigung bzw. Additive Manufacturing (AM) genannt, in der Chemieindustrie und Verfahrenstechnik vor rund 10 Jahren in den Fachmedien und der Community diskutiert. Die Vorhersagen reichten von einer vollständigen Neuordnung von Lieferketten - Ersatzteile würden vor Ort gedruckt statt im Container um die halbe Welt transportiert – bis zu komplett neuen Prozesskonzepten, bei denen Komponenten individuell nach Bedarf gefertigt würden statt in Serie.

Heute sind die zahlreichen Verfahren der additiven Fertigung technologisch ausgereifter, und eine große Vielzahl von Materialien steht zur Verfügung. Zwar ist Additive Manufacturing – anders als damals vorhergesagt – nicht flächendeckend in der Prozessindustrie im Einsatz, doch in einigen Bereichen öffnet es Türen zu Innovationen, die anders kaum zugänglich wären. So erscheint der Gedanke einer „stillen Revolution“ wieder zulässig .

Im Labor ein Standard-Werkzeug für Sonderanfertigungen

Der 3D-Druck hat sich im Labor längst als unverzichtbares Standard-Werkzeug etabliert – vor allem, wenn es um individuelle Lösungen geht. Maßgefertigte Minireaktoren, Rührwerke, oder sogar Zentrifugen gehören zum Repertoire in vielen Forschungseinrichtungen. Diese werden inzwischen routinemäßig additiv gefertigt. Auch Adapter und Komponenten für Analysegeräte werden häufig in-house gedruckt. Additive Manufacturing ermöglicht es Geräte und Bauteile herzustellen, die in entweder als Sonderanfertigung gar nicht oder aufgrund von Mindermengen kommerziell nicht erhältlich sind. Gleichzeitig schließt der 3D-Druck Versorgungslücken, die durch unsichere oder unterbrochene Lieferketten entstehen.

Waren Labore der erste Einsatzbereich für Additive Manufacturing, so hat es sich mittlerweile auch in der „klassischen“ chemischen Verfahrenstechnik etabliert. Besonders Hersteller von geometrisch aufwändigen Komponenten wie Rührern oder Mischern nutzen 3D-Druck, ob mit Kunststoff oder mit Metall-Legierungen. Der Pumpenhersteller KSB hat sich über die Jahre eine eigene 3D-Druck-Kompetenz aufgebaut und produziert damit kundenspezifische Komponenten, aber auch Ersatzteile. Er sieht AM als Ergänzung zu den klassischen Herstellungsverfahren.

Kompetenz in zentralen Engineering-Einheiten.

Große Unternehmen setzen auf Inhouse-Expertise: Seit 2015 hat die BASF eine Einheit für Additive Manufacturing. Angesiedelt bei den Global Engineering Services, widmet sie sich der Herstellung von Komponenten für den eigenen Bedarf. Bessere Performance, höhere Prozesseffizienz und/oder die Sicherstellung der Verfügbarkeit sind ausschlaggebend dafür, ob AM zum Einsatz kommt. Der Schwerpunkt liegt auf additiv gefertigten metallischen Bauteilen und Anwendungsbeispiele umfassen statische Mischer, Wärmetauscher und Kompressoren. Damit hat sich das AM eine wichtige Rolle in der Instandhaltungsstrategie des Konzerns erobert.

Shell nutzt Additive Manufacturing ebenfalls für Ersatzteile sowie in der Entwicklung und im Prototyping von Komponenten und entwickelt dafür eigene Inhouse-Kompetenzen. Die gedruckten Teile reichen von Klemmen bis zu innovativen Katalysator-Geometrien.

Auch der Chemie-Konzern Evonik setzt auf ein zentrales Kompetenzzentrum für AM. Hier entstehen vor allem Prototypen für Simulationen. Doch auch im Trend zu modularen Anlagen sieht man ein vielversprechendes Einsatzfeld für additive Verfahren. Bei diesem Konzept werden Anlagen nach dem Bausteinprinzip aus funktionalen Modulen zusammengesetzt, die je nach Einsatzzweck kombiniert werden können. Jedes Modul bringt seine eigene „Intelligenz“ mit; Schnittstellen und Datenformate sind so standardisiert, dass ein reibungsloses „Plug and Play“ möglich ist.

AM als Innovationstreiber

Doch es gibt Bereiche der chemischen Verfahrenstechnik, die nicht nur inkrementell vom Additive Manufacturing profitieren, sondern wo diese Methode überhaupt erst den Weg zur Innovation ebnet. Dazu gehört vor allem die Flow Chemistry. Hier werden diskontinuierliche Batch-Prozesse durch kontinuierliche Prozesse ersetzt. Das ermöglicht zum einen, bei ähnlichen Produktionsmengen mit viel kleineren Volumina zu arbeiten, zum anderen lassen sich Parameter wie der Wärmeaustausch sehr viel effizienter gestalten. Die kleinen und oft im Inneren geometrisch komplexen Reaktorstrukturen im Bereich der Milli- und Mikrofluidik sind für das AM eine dankbare Aufgabe, die mit anderen herkömmlichen Methoden kaum in Serie zu bewältigen ist.

Viele Anwendungen in der chemischen Verfahrenstechnik benötigen eine möglichst große Oberfläche auf möglichst wenig Raum – z.B. als Katalysatorträger oder für Adsorptionsprozesse. Gleichzeitig können Faktoren wie die Porengröße innerhalb der Struktur eine wesentliche Rolle spielen. Die Komponenten, die über etablierte Prozesse wie das Sintern hergestellt werden, sind oft schwer und sperrig. Additive Manufacturing eröffnet den Zugang zu sehr kompakten und platzsparenden Komponenten, deren innere Strukturen gleichzeitig sehr definiert und gezielt hergestellt werden können. Gerade in der Katalyse eröffnet die additive Fertigung neue Möglichkeiten: Nicht nur Trägerstrukturen lassen sich gezielt drucken, auch das katalytisch aktive Material selbst kann direkt im 3D-Druck verarbeitet werden. Vorreiter auf diesem Weg ist die BASF mit ihrer X3D-Technologie. Das Ergebnis: Ein geringerer Energieaufwand für Gasströmungen und gleichzeitig höhere Umsatzraten, da durch die additiv gefertigten Strukturen eine deutlich größere aktive Oberfläche für chemische Reaktionen zur Verfügung steht. Nach erfolgreich durchlaufener Pilotphase hat BASF angekündigt, mit X3D-Technologie hergestellte Katalysatoren ab 2026 im industriellen Maßstab zu produzieren.

Bestehende Hürden

Anwendungen und wirtschaftlich etablierte Lösungen gibt es also mehr als genug. Woran liegt es dann, dass Additive Manufacturing als übergreifendes Thema trotzdem nur eine kleine Rolle in der chemischen Verfahrenstechnik spielt? Ein möglicher Grund könnte genau diese Vielfalt der Anwendungen sein: Unterschiedlichste Skalen, Materialien und Einsatzgebiete führen dazu, dass es eine starke Spezialisierung und vergleichsweise wenig Austausch gibt. Viel Kompetenz wird nur innerhalb des eigenen Unternehmens in spezialisierten Abteilungen aufgebaut und genutzt und bleibt damit auf dem Markt weitgehend unsichtbar. Zweitens fehlt es an standardisierten und schnellen Workflows für die Entwicklung und Produktion von AM-Komponenten. Drittens ist Additive Manufacturing nach wie vor vergleichsweise teuer. Und dann ist da die Frage der Zertifizierung, die dem flächendeckenden Einsatz in sicherheitsrelevanten Bereichen lange im Wege stand. Sie ist mittlerweile zu großen Teilen gelöst.

What's Next?

Additive Manufacturing hat sich im letzten Jahrzehnt enorm weiterentwickelt. Nicht nur neue Werkstoffe wie PU-Elastomere oder photokatalytisch härtende Kunststoffe haben neue Anwendungen zugänglich gemacht, auch die Drucktechnik hat sich stark verbessert. Die Oberflächen von heute benötigen zwar häufig noch eine finale Bearbeitung, sind aber schon weit entfernt von den sehr groben Strukturen der Anfangszeit. Die Vielfalt der möglichen Formen inspiriert die Fantasie der Verfahrenstechniker, besonders im Bereich der Reaktionstechnik und der Flow Chemistry, wo mit ganz neuen, sehr organisch wirkenden Strukturen experimentiert wird.

Wie in anderen Industriezweigen auch wird diese Technologie, die ursprünglich nur für Prototypen eingesetzt wurde, mit zunehmender Skalierung und vor allem Standardisierung schneller in die Labore, Werkstätten und Technika der Chemiebetriebe aller Größenordnungen vordringen und sich dort weiter etablieren. Eine Prozessstufe, die künftig deutlich mehr Beachtung finden sollte, ist die frühzeitige Verzahnung und Integration additiver Fertigung (AM) in Design und Simulation. Statt einzelne Bauteile, Anlagenkomponenten oder Reaktoren wie bisher klassisch zu entwerfen und anschließend an die additive Fertigung anzupassen, gilt es, sie von Anfang an gezielt für AM auszulegen.

Wenn Forscher akademisch tüfteln, um ihre eigenen Bedürfnisse zu befriedigen, bleibt es nicht aus, dass Ideen weitergetragen werden und die Anwendbarkeit und insbesondere das Innovationspotenzial der additiven Fertigung in etablierten Industrieprozessen geweckt und ausgeschöpft wird.

AM als Katalysator und Wegbereiter

Additive Manufacturing kann mit seinen vielfältigen Möglichkeiten einen bedeutenden Beitrag zur Bewältigung zentraler Herausforderungen in der chemischen Industrie und Verfahrenstechnik leisten. Besonders relevant ist der Einsatz von AM im Rahmen dezentraler und modularer Produktionskonzepte durch lokale Herstellung sowie die flexible Skalierung von Anlagen. Auch bei der Effizienzsteigerung durch Miniaturisierung oder durch völlig neue Ansätze im Reaktoren- und Katalysatordesign zeigt AM ein hohes Innovationspotenzial. Bereits heute beschleunigt AM die Entwicklung und Pilotierung von Power-to-X-Anlagen und könnte perspektivisch auch in Endfertigungsprozessen eine Schlüsselrolle einnehmen.

Um dieses Potenzial voll auszuschöpfen, ist zukünftig ein intensiverer Austausch zwischen Akteuren der Verfahrenstechnik und angrenzenden Branchen entscheidend. Die additive Fertigung steht erst am Anfang ihrer Möglichkeiten in diesem Anwendungsfeld.

Haben Sie Anwendungen in der chemischen Verfahrenstechnik identifiziert oder suchen Sie den Austausch mit Experten aus der Branche? Unsere Autorinnen Dr. Kathrin Rübberdt, DECHEMA e.V. und Dr. Özlem Weiss, Expertants GmbH freuen sich auf Ihren Besuch während der rapid.tech 3D 2025!

Text: Autorinnen | Infografik: Cleo (KI-gestützt, redaktionell geprüft)